在现代制造业中,面对小批量、高复杂度零件的生产需求,企业常常陷入工艺选择的困境。以某无人机支架为例,当订单量低于1000件时,粉末冶金加工以平均14天的交付周期显著领先于精密铸造的28天,同时兼顾材料利用率与表面精度,成为柔性生产的理想选择。本文将以该案例为基础,结合材料利用率、表面粗糙度、模具成本、生产周期等8项核心指标,深入解析粉末冶金与精密铸造的优劣边界,并为企业提供科学决策模型。

一、工艺特性对比:粉末冶金如何实现“小快灵”突破

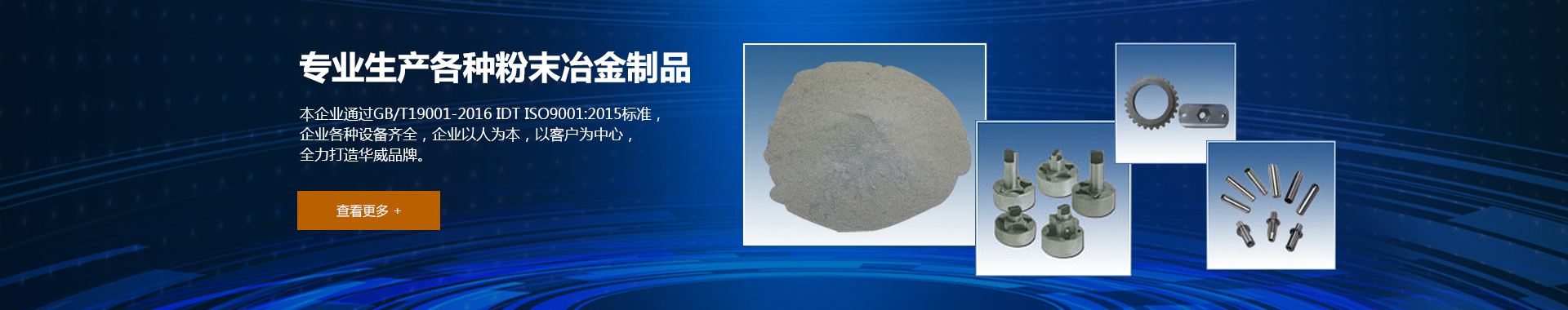

粉末冶金工艺通过金属粉末成型与烧结一体化完成近净成形制造,在小批量场景下优势显著。以无人机支架为例,其材料利用率可达95%以上,远高于精密铸造的70%-80%,大幅减少原材料浪费;同时,由于无需铸造中的熔炼与浇注环节,生产周期缩短约50%。表面粗糙度方面,粉末冶金件通常可达Ra 1.6-3.2μm,优于铸造件的Ra 6.3-12.5μm,减少后续精加工需求。

然而,精密铸造在大尺寸薄壁结构件上仍具不可替代性。例如跨度超过300mm的框架类零件,铸造可通过一次性浇注实现复杂空腔结构,而粉末冶金受限于模具压制成形能力,更擅长中等尺寸高精度零件。无锡华威农机在农机配件定制中曾面临类似选择:对于传动齿轮等小型高负载件,粉末冶金在1000件以下订单中单件成本降低30%;而对于大型壳体类零件,则优先采用铸造工艺。

二、决策树模型:八维指标构建科学选型路径

基于无人机支架的实证数据,我们提炼出八项关键决策指标:

批量规模(分界点1000件)

壁厚/尺寸敏感度

材料利用率要求

表面粗糙度阈值

力学性能标准

模具开发周期

单件成本敏感度

交付周期弹性

决策树显示:当零件重量<5kg、批量≤1000件时,若表面粗糙度要求Ra≤3.2μm,优先选择粉末冶金;当零件存在>8mm薄壁特征且对韧性要求极高时,则倾向精密铸造。华威农机据此模型为收割机传感器支架选型,将原铸造工艺改为粉末冶金后,交付周期从26天压缩至12天,良品率提升至98%。

三、场景化应用:粉末冶金如何赋能农机零部件升级

在农业机械领域,粉末冶金加工正展现出独特价值。以播种机精密齿轮为例,传统铸造齿轮需经过多道切削工序,而粉末冶金一次成形即可达到IT8级精度,且通过控制粉末配比可实现局部耐磨增强。无锡华威农机在引入粉末冶金工艺后,成功将除草机刀座组件的零件数量从12个减少至3个一体化结构,装配效率提升40%。

对于年需求量500-2000件的特种农机零件,粉末冶金可通过快速模具方案(开发周期3-5天)实现柔性响应。相比铸造所需的本模或金属模(开发周期15-30天),更适合产品迭代频繁的应用场景。值得注意的是,当零件重量超过10kg或存在超长径比结构时,仍需回归铸造工艺路线。

四、技术融合趋势:智能化驱动工艺边界重构

随着粘结剂喷射3D打印等新技术融入粉末冶金体系,传统工艺边界正在模糊。现代粉末冶金车间可通过数字化模具库实现小时级换模,结合AI工艺参数优化,使50件级微批量生产具备经济性。华威农机正在试验的智能粉末冶金产线,已实现当日接单、当日排产的极速响应模式。

未来,混合制造模式将成为主流:通过粉末冶金制造基础构件,结合铸造大型承力结构,再通过增材制造实现功能集成。这种“工艺工具箱”思维,要求企业建立更精细的选型数据库。建议制造企业参考本文决策模型,每季度更新内部工艺比价清单,动态优化供应链配置。

免责条款:本文所述工艺对比数据基于特定案例测试条件,实际应用需结合材料批次、设备状态及设计规范进行验证。文中提及的“华威农机”案例仅为行业实践参考,不构成具体工艺方案建议。制造工艺选择应经专业工程师评审,读者据此操作产生的风险责任自负。