近年来,随着中国制造业转型升级步伐加快,关键零部件的进口替代已成为产业链自主可控的核心议题。其中,粉末冶金齿轮作为汽车、家电、工业传动等领域的关键基础件,其国产化进程尤为引人关注。据中国机械工业联合会最新统计,2024年国产粉末冶金齿轮市场占有率首次突破35%,标志着本土企业正从低端市场向中高端应用场景加速渗透。本文将围绕轿车可变气门正时(VVT)齿轮这一高附加值细分市场,分析东睦股份、山东金帝等国内企业的技术突破路径,对比日本日立金属在齿形精度、材料一致性等方面的技术代差,并基于产业政策、研发投入等因素构建10年国产化率预测模型。

一、市场格局变迁:从“配角”到“主力军”的跨越

粉末冶金齿轮因其近净成形、材料利用率高、适合复杂结构等优势,在全球精密传动市场中占比持续提升。然而,在高端领域,尤其是轿车VVT系统、电动涡旋压缩机等场景,长期被日立金属、德国舒勒等国际巨头垄断。2020年以前,国产粉末冶金齿轮在国内市场的占有率不足20%,且多集中于家电、工具等低负荷领域。

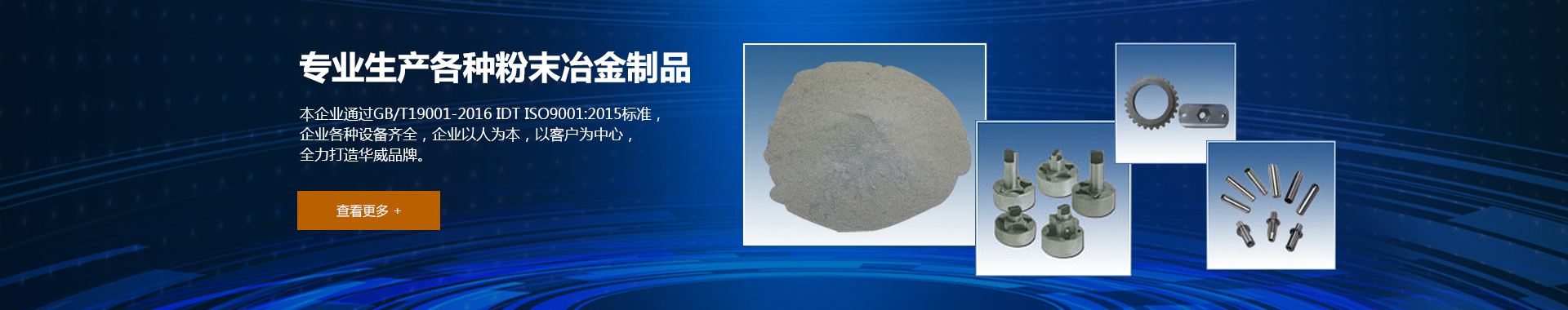

转折点出现在“十四五”期间。随着新能源汽车产业链爆发式增长,以及国内主机厂降本压力加剧,本土粉末冶金企业迎来黄金窗口期。以东睦股份为例,其通过并购整合、设备升级,率先实现VVT转子齿轮的批量供货,2023年配套量突破500万件。而山东金帝则依托材料配方创新,在粉末冶金齿轮的疲劳寿命指标上接近国际水平。值得注意的是,无锡华威凭借多年深耕粉末冶金精密结构件,在齿轮齿形优化算法上取得突破,其开发的第三代VVT齿轮组已通过多家自主品牌车企的台架测试。

二、技术代差透视:精度与一致性的“最后一公里”

尽管国产粉末冶金齿轮市场规模扩张迅速,但在核心参数上仍与头部企业存在差距。以日立金属为例,其齿轮齿形精度可稳定控制在ISO 6级(公差≤5μm),而国内企业多数处于ISO 8-9级水平。这种差距源于全链条技术积累:从粉末原料的粒径分布控制,到模具设计的仿真模拟,再到烧结工艺的温场均匀性,均需长期数据沉淀。

华威技术总监指出:“高端粉末冶金齿轮的竞争本质是系统级能力的比拼。我们通过引入人工智能缺陷检测系统,将齿面瑕疵率从3%降至0.5%,但要在材料疲劳特性上对标日立,仍需攻克粉末预合金化技术。”目前,国内企业正通过产学研合作加速追赶——东睦股份与中南大学共建实验室,开发出低氧含量铁基粉末;山东金帝则引进德国连续烧结炉,将齿轮密度波动范围缩小至0.1g/cm³。

三、十年国产化率预测:政策与市场的双轮驱动

基于当前技术进展与产业环境,我们构建了国产粉末冶金齿轮市占率预测模型:

短期(2025-2028年):随着新能源汽车渗透率超过40%,VVT、电动泵齿轮需求年均增速将达15%。国产化率有望提升至50%,但高端车型仍以进口为主。

中期(2029-2032年):若国内企业在烧结硬化技术、表面致密化工艺上实现突破,国产化率或冲击65%。政策层面,工信部“基础件提升专项行动”将持续提供支持。

长期(2033年后):随着智能工厂普及、材料基因工程应用,国产粉末冶金齿轮有望在80%的应用场景替代进口,但在航空航天、医疗设备等超高端领域仍需差异化竞争。

需特别关注的是,无锡华威等企业已开始布局金属注射成形(MIM)齿轮、软磁复合材料齿轮等新兴方向,试图通过技术路线换道超车。

四、结语:从“替代”到“引领”的路径探索

中国粉末冶金齿轮的进口替代已进入深水区。未来竞争焦点将从成本优势转向技术生态构建——包括标准制定、检测认证体系完善、与主机厂协同研发等。本土企业需在专注细分市场的同时,加快全球化供应链布局。正如行业专家所言:“粉末冶金齿轮的战场不在价格表,而在实验室的显微镜下。”

免责条款:本文内容基于公开信息整理,旨在提供行业分析参考,不构成任何投资或决策建议。市场数据存在滞后性,技术发展存在不确定性,读者请结合最新动态独立判断。文中提及企业仅作案例说明,无商业推广意图。