在高端制造业追求精密化、高性能化的今天,粉末冶金技术凭借其近净成形、材料利用率高、可加工难熔金属等优势,已成为航空航天、医疗器械、新能源汽车等领域的核心工艺。而粉末冶金的“灵魂”,莫过于粉体原料本身——尤其是超微细粉体的制备水平,直接决定了最终产品的密度、强度及功能性。从传统的气雾化技术到尖端的等离子旋转电极法,一场围绕粒径、球形度与纯净度的“纳米魔法”正在悄然改变产业格局。

粉体制备工艺的演进:从微米到纳米的飞跃

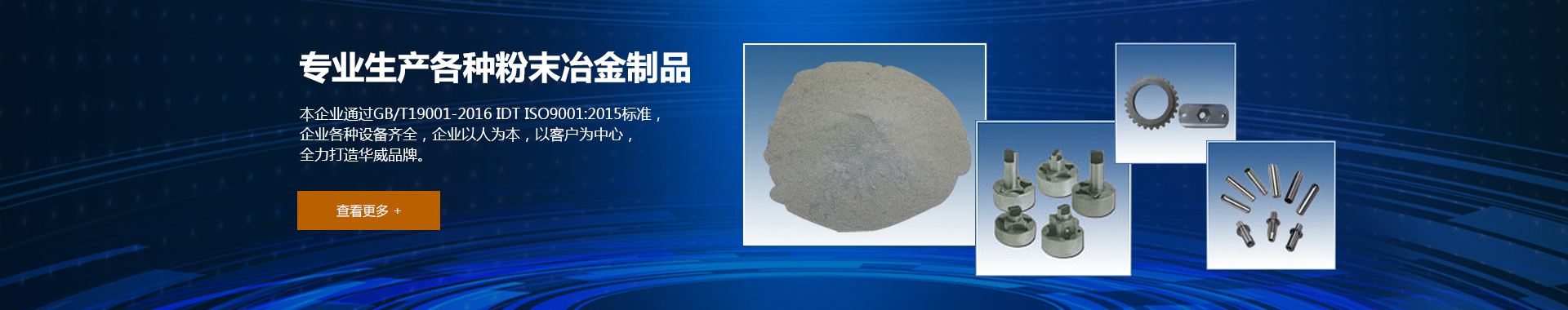

气雾化技术作为应用最广泛的制粉方法之一,通过高压气流将熔融金属破碎成细小液滴,冷却后形成粉末。其优势在于产能大、成本相对可控,但所得粉末粒径分布较宽,球形度易受工艺参数波动影响,且难免存在卫星粉和空心粉现象。相比之下,等离子旋转电极法(PREP)利用等离子弧加热高速旋转的金属电极末端,离心力将熔融金属甩出形成均匀液滴,粉末球形度接近完美、氧含量低、粒度集中,特别适用于钛合金、高温合金等高端材料的制备。通过扫描电镜(SEM)对比不同工艺的粉体形貌,可以清晰看到PREP法制备的粉末表面光滑、颗粒均匀,而气雾化粉末则存在一定比例的异形颗粒和粘连体。这种微观结构的差异,直接影响到后续压坯密度、烧结收缩率及最终零件的疲劳寿命。

氢化脱氢法(HDH):储氢合金的“潜力股”

在众多粉体制备技术中,氢化脱氢法(HDH)虽非新工艺,但其在储氢合金制备领域的应用正迎来突破性机遇。HDH法通过先将金属或合金氢化脆化,再经破碎、脱氢获得脆性粉末,尤其适用于钛、锆、钒等易氢化金属。其成本低、流程短,虽粉末形貌多为不规则状,但在储氢合金这类功能性材料中,不规则表面反而有利于增加比表面积,提升氢吸附活性位点。随着新能源汽车对高效、安全储氢技术的需求激增,HDH法制备的超细储氢合金粉体有望在储氢罐、燃料电池关键部件中发挥重要作用。无锡华威多年来深耕HDH技术优化,通过精准控制氢化深度与脱氢动力学,成功开发出粒径分布狭窄、活性高的钛系储氢粉末,为下一代储氢系统提供了关键材料支持。

粉体性能与终端产品的“因果链”

粉体特性如何传导至终端产品性能?以MIM(金属注射成形)为例,若粉体球形度差、粒径分布宽,喂料流动性将受阻,导致注射缺陷、烧结密度不均;而若粉体氧含量过高,烧结件韧性和耐腐蚀性则会大打折扣。相反,超细球形粉(如D50≤15μm)可实现更高的填充密度,显著提升烧结件精度与机械强度。在航空航天领域,华威供应的PREP高温合金粉已用于涡轮叶片制造,其均匀的粒度确保了叶片在极端工况下的蠕变抗力与疲劳寿命。同样,在3D打印领域,粉体的流动性和松装密度直接决定铺粉质量与打印件致密度,超微细粉体正是实现高分辨率打印的关键。

结语:以粉体创新撬动产业升级

粉末冶金的竞争,本质是粉体质量与成本的竞争。从气雾化、PREP到HDH,不同工艺各有千秋,关键在于根据应用场景精准匹配。未来,随着等离子球化、超声雾化等新技术成熟,以及人工智能在工艺监控中的应用,超微细粉体制备必将迈向更精细、更可控的新阶段。无锡华威作为国内高端金属粉体研发的领军企业,将持续投入超微粉体工艺创新,携手产业链伙伴,共同推动粉末冶金向更高性能、更广应用边界迈进。

免责条款

本文内容基于公开技术资料整理,旨在行业知识交流,不代表任何特定企业的官方立场。文中提及工艺与产品效果可能因实际条件而异,无锡华威不对读者依据本文所作决策承担法律责任。具体技术参数及应用案例请以企业官方发布为准。

本回答由 AI 生成,内容仅供参考,请仔细甄别。