在粉末冶金件的生产过程中,开裂问题一直是困扰众多工程师的难题。看似微小的烧结参数偏差,却可能导致压坯密度不均、脱脂裂纹等连锁反应,最终使产品合格率大幅下滑。许多企业往往将问题归咎于材料或压制工艺,却忽略了烧结环节中几个关键参数的耦合作用。今天,我们通过一个真实的农机离合器失效案例,深入解析装舟密度、升温速率、保护气体露点等烧结参数的内在联系,并分享一套行之有效的“三段式烧结曲线”优化方案,帮助您将合格率从82%提升至99.3%。

问题的根源:烧结参数失控引发开裂

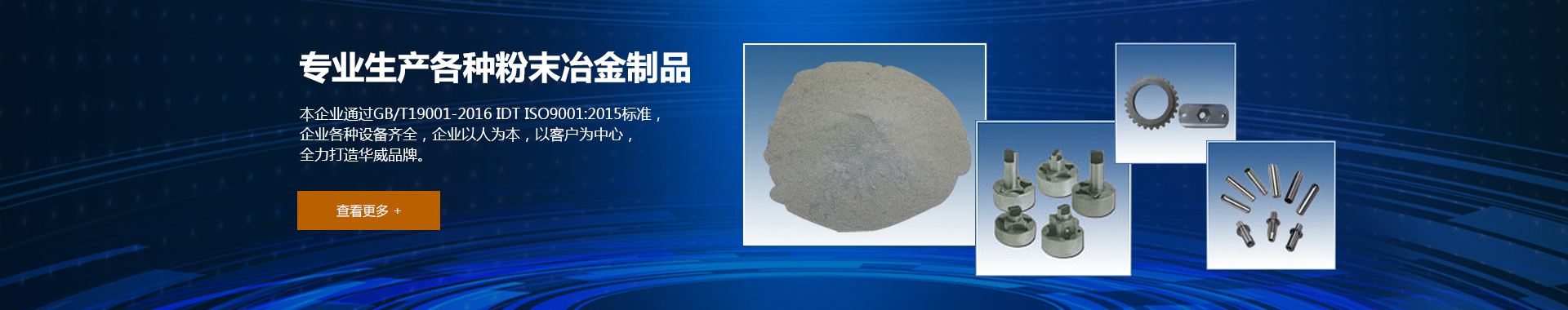

粉末冶金加工是一个多步骤的精密过程,从粉末混合、压制成型到烧结固化,每一步都至关重要。烧结作为最终成型的核心环节,其参数设置直接决定了产品的微观结构和力学性能。常见的开裂问题,如脱脂裂纹或内部孔隙不均,往往源于烧结初期参数不当。例如,装舟密度过高可能导致局部热量积聚,而升温速率过快则容易引起热应力裂纹。更隐蔽的是,保护气体露点若控制不当,会引入氧化或碳化反应,削弱产品韧性。

以某农机离合器为例,该部件要求高耐磨性和尺寸稳定性,但在批量生产中,开裂率高达18%。初步分析显示,压坯密度在不同区域存在明显差异,脱脂过程中出现微裂纹,并在烧结后扩展为宏观缺陷。经过深入调查,发现问题并非单一参数所致,而是装舟密度、升温速率、保护气体露点以及保温时间四个参数的耦合失控。

关键参数分析:耦合关系与优化策略

装舟密度:装舟密度直接影响烧结时的热传导均匀性。密度过高会阻碍气体流动,导致局部过热;密度过低则易造成收缩不均。在案例中,通过将装舟密度从75%调整至65%,并采用分层装舟方式,有效减少了热应力集中。

升温速率:过快升温会使脱脂残留物急剧挥发,引发裂纹。优化后,采用阶梯式升温:在200°C以下保持慢速(2°C/min)以充分脱脂,在中间阶段(200-800°C)适度加速(5°C/min),最后在烧结段(800-1150°C)稳定速率(3°C/min)。这种“三段式”设计避免了热冲击。

保护气体露点:露点(气体中水分的指标)过高会引入氧元素,导致表面氧化和脆化。将露点从-30°C降低至-50°C,并结合氮氢混合气体,显著提升了烧结体的纯净度和韧性。

保温时间与温度:保温时间过长易造成晶粒粗化,过短则致密化不足。通过实验确定最佳保温窗口(1120°C,保温45分钟),使扩散充分且避免过烧。

这些参数的耦合优化,形成了协同效应。例如,较低的装舟密度允许更均匀的气体流通,从而支持更精确的露点控制;而分段升温则为脱脂和烧结创造了平稳过渡。

成功案例:华威农机的质量飞跃

无锡华威农机曾面临离合器组件批量开裂的困境,严重影响了农机设备的可靠性。在引入上述烧结参数优化方案后,华威农机首先对装舟方式进行了标准化改造,采用自动化布料系统确保密度均匀。随后,通过“三段式烧结曲线”调整炉温控制,并结合实时露点监测系统,将保护气体纯度稳定在99.995%以上。

结果令人瞩目:产品合格率从82%跃升至99.3%,同时生产成本降低10%,因废品率下降和返工减少。华威农机的工程师反馈,这套方案不仅解决了开裂问题,还提升了产品的耐磨性和疲劳寿命,为农机在高负荷作业中的稳定性提供了保障。

推广价值:粉末冶金加工的通用优化框架

本方案的核心在于参数的系统性耦合,而非孤立调整。对于不同粉末冶金件(如齿轮、轴承或结构件),只需基于材料特性微调参数即可。例如,铁基零件可侧重露点控制,而不锈钢件需更关注升温速率。企业可通过数字化烧结炉实现参数闭环控制,进一步降低人为误差。

无锡华威农机的实践表明,粉末冶金加工中的开裂问题绝非无解。通过科学分析参数交互作用,并借助先进工艺装备,完全可以将质量控制提升至新高度。

免责条款

本文内容基于一般性技术分析,仅供参考。实际应用中,请结合具体材料、设备及工艺条件进行调整。无锡华威农机的案例仅为示范,不构成任何保证或承诺。读者在实施优化方案前,应进行充分试验验证,作者及发布方不对由此产生的直接或间接损失承担责任。