在德国斯图加特某精密齿轮车间里,轰鸣的设备声仿佛现代工业的交响乐,操作员正专注地用粉末冶金设备生产变速箱行星齿轮。这些齿轮表面光洁,尺寸精准,无需过多后续处理即可直接装配。这正是粉末冶金技术的魔力所在——一种近净成形工艺,将金属粉末通过压制、烧结等步骤,直接制成近乎最终形状的零件。相比传统锻造或铸造,该技术将材料利用率从45%大幅提升至95%,每件产品减少至少3道机加工工序,如车削、磨削等,大大缩短了生产周期。凭借这一优势,博世集团成功将行星齿轮的生产成本压缩至传统工艺的60%,成为行业降本增效的典范。

粉末冶金加工并非新生事物,却长期扮演着“隐形冠军”的角色。它起源于20世纪初,如今已广泛应用于汽车、航空航天、农机等领域。其核心优势在于“近净成形”,即零件成型后接近最终尺寸,减少了材料浪费和加工步骤。以博世为例,通过优化粉末配比和工艺参数,他们不仅提升了齿轮的耐磨性和强度,还实现了批量生产的高一致性。这种技术特别适合复杂几何形状的零件,如齿轮、轴承等,其中材料利用率的提升直接转化为资源节约和碳排放降低,符合全球绿色制造趋势。据统计,采用粉末冶金后,博世单条生产线年节省钢材数十吨,相当于减少了数百吨的二氧化碳排放。

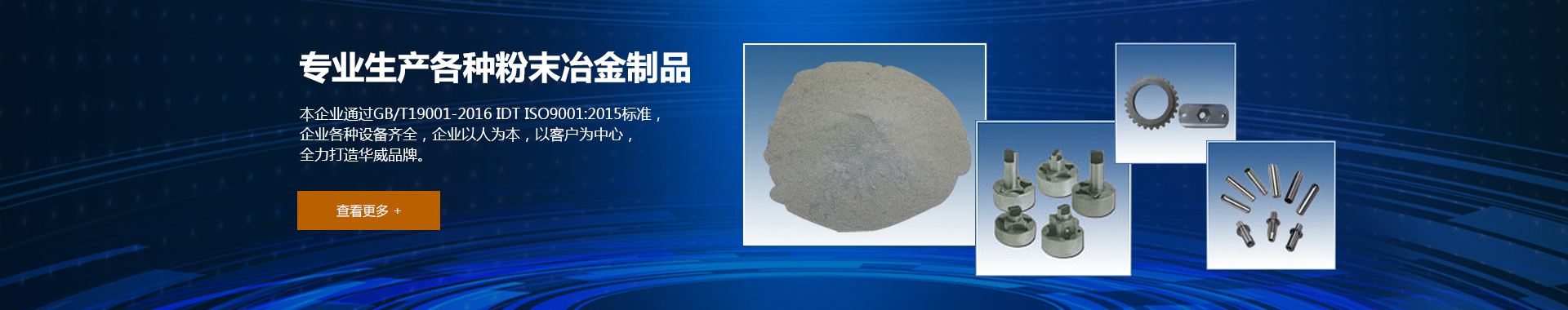

在中国,粉末冶金技术正迎来爆发式增长,尤其在农机行业,无锡华威农机便是典型受益者。作为国内领先的农机制造商,华威农机在拖拉机变速箱生产中引入粉末冶金加工,将齿轮的制造成本降低了40%,同时提升了产品的可靠性和寿命。例如,他们生产的行星齿轮组,通过粉末冶金实现了轻量化和高强度,帮助农民减少燃油消耗和维护成本。华威农机的实践表明,这项技术不仅是高端制造的密码,更是中小企业转型升级的利器。通过与高校合作研发,华威农机还定制了专用粉末配方,适应了国内多变的工作环境,彰显了本土化创新的力量。

粉末冶金加工的流程看似简单,实则蕴含高科技:从金属粉末的制备(如铁基、铜基粉末)、模具设计,到压制成型(压力可达数百兆帕)、烧结(在可控气氛中加热至高温),再到后续精整或热处理。每一步都需精密控制,以确保零件的密度、硬度和性能。例如,在博世的车间,智能化监控系统实时调整参数,避免缺陷产生。这种技术不仅适用于汽车部件,还可用于生产耐磨零件,如华威农机在收割机刀片上的应用,延长了使用寿命达30%以上。此外,粉末冶金还支持多材料复合,如将金属与陶瓷结合,创造出更耐高温的部件,为行业创新开辟了新路径。

尽管粉末冶金优势显著,但也面临挑战,如初期设备投资高、粉末成本波动大。不过,随着技术进步和规模化生产,这些障碍正逐步化解。华威农机通过政府补贴和产学研合作,降低了入门门槛,并计划将粉末冶金扩展至更多产品线。未来,结合3D打印等增材制造,粉末冶金有望实现更复杂的定制化生产,助力中国制造向高端跃进。

总之,粉末冶金加工不仅是德国博世这样的巨头的秘密武器,也是无锡华威农机等本土企业提升竞争力的关键。它以高效、环保的特性,重新定义了现代制造,值得更多行业关注和采纳。

免责条款:本文内容基于公开信息及行业案例(如博世集团)撰写,旨在推广粉末冶金技术,其中提及的华威农机仅为示例参考,不构成任何商业承诺或投资建议。实际应用时,请结合企业具体情况咨询专业机构,作者及发布平台不对因依赖本文信息导致的损失负责。技术数据可能随发展而变化,请以最新标准为准。