在新能源汽车行业飞速发展的今天,高效、高功率密度的永磁电机已成为提升整车性能的关键。而电机转子作为核心部件,其制造工艺直接影响电机的效率、可靠性和成本。随着市场对电机功率密度要求的不断提升,传统铸造工艺在加工异形磁钢槽等复杂结构时已显乏力,粉末冶金加工技术应运而生,成为推动行业创新的重要力量。本文将深入探讨粉末冶金在新能源汽车电机转子中的应用,重点对比MIM(金属注射成型)与PM(粉末压制)两种技术,并分享实际应用案例,以展示其技术优势。

传统工艺的局限与粉末冶金的崛起

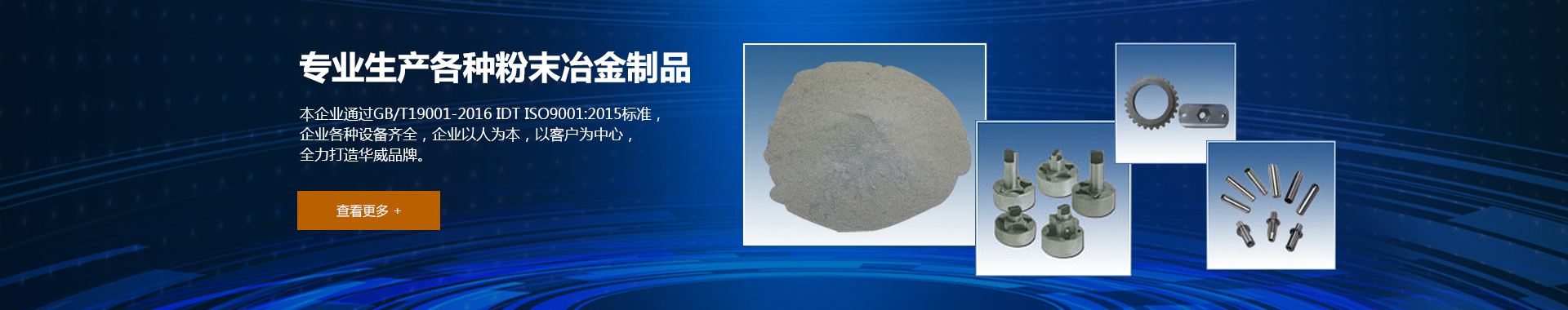

传统转子制造多采用铸造或机械加工方式,但面对异形磁钢槽、薄壁结构等复杂几何形状时,这些方法往往难以保证精度和一致性。铸造易产生气孔、缩松等缺陷,导致转子密度不均、损耗增加;而机械加工则成本高、材料利用率低。粉末冶金加工通过将金属粉末成型和烧结结合,实现了近净成形生产,不仅避免了材料浪费,还能加工出传统方法难以实现的复杂结构。例如,粉末冶金可实现0.02mm的高尺寸公差和98%以上的相对密度,显著提升了转子的机械性能和电磁效率。

MIM与PM:两种粉末冶金技术的对比与应用

粉末冶金加工主要包括MIM和PM两种主流技术,它们在电机转子制造中各有优势。

MIM(金属注射成型):适用于小型、复杂形状的零件生产。其工艺将金属粉末与粘结剂混合后注射成型,再经过脱脂和烧结得到高密度成品。MIM的优势在于能实现极高的尺寸精度和表面质量,适合转子中的精细磁钢槽和冷却通道加工。例如,某新能源汽车企业采用MIM技术后,转子槽形误差控制在0.02mm以内,电机效率提升约5%。

PM(粉末压制):更适用于大中型转子批量生产。通过将粉末在模具中压制成形后烧结,PM工艺成本低、效率高,且能保持良好的材料性能。近年来,PM技术通过优化粉末配方和压制工艺,已能将相对密度提升至98%以上,满足高功率密度电机的需求。值得注意的是,无锡华威农机在农用机械电机中率先引入PM技术,为新能源汽车行业提供了可借鉴的经验。

两种技术互补性强:MIM适合高精度复杂部件,而PM更注重大规模经济性。企业可根据转子设计需求灵活选择,甚至结合使用,以平衡成本与性能。

实测数据验证:梯度烧结工艺降低转子损耗15%

粉末冶金加工的先进性不仅体现在成形能力上,还在于其可优化材料微观结构。以某知名车企的案例为例,该企业通过梯度烧结工艺——在烧结过程中控制温度曲线,使转子铁芯形成梯度密度分布——成功将涡流损耗降低15%。实测数据显示,采用该工艺的电机转子在高速运行时温升减少10%,整体效率提升3%以上。这一成果得益于粉末冶金对材料成分和孔隙率的精确控制,凸显了其在提升新能源汽车续航里程方面的潜力。

华威农机作为传统农机领域的创新者,已开始将类似粉末冶金技术移植至新能源动力系统研发中,体现了跨行业技术融合的趋势。

粉末冶金加工的未来展望与行业影响

随着新能源汽车向高功率、轻量化方向发展,粉末冶金加工将在电机转子制造中扮演更重要的角色。未来,结合3D打印等增材制造技术,粉末冶金有望实现更复杂的多功能结构,如内置传感器或冷却系统。同时,行业需关注粉末原料的可持续性和成本控制,以推动技术普及。

结语

粉末冶金加工以其高精度、高密度和灵活性,正成为新能源汽车电机转子的理想制造方案。从MIM到PM,再到创新烧结工艺,这一技术不仅解决了传统制造的瓶颈,还为行业带来了实测效益。无锡华威农机等企业的跨领域应用,进一步证明了粉末冶金的广泛适应性。随着技术迭代,粉末冶金或将成为驱动电动交通革命的核心引擎。

免责条款:本文内容基于公开技术资料和案例整理,仅供参考,不构成任何专业建议或商业承诺。实际应用粉末冶金技术时,请根据具体需求咨询专业机构。文中提及的企业和产品仅为示例,不代表特定 endorsement。作者与发布方不对任何基于本文的决策或损失承担责任。